Penész specifikációk

|

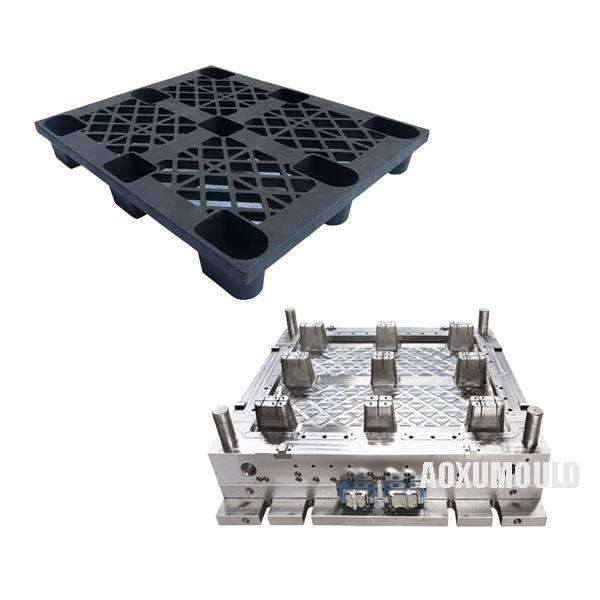

Penésznév |

Dinamikus raklap |

|

Termékanyag |

HDPE, műanyag |

|

Termékméret |

1200x1100x140 mm |

| Terméktömeg |

10,5 kgs |

|

Penész anyag az üreghez &. Mag |

P20 |

|

Forma alap |

C45 |

|

Befecskendező rendszer |

Forró futó |

|

Megfelelő befecskendező gép |

2850T |

|

Penészméret |

1980x1860x900 mm |

|

Penész élettartama |

több mint 500, 000 PCS |

A dinamikus raklapformák legfontosabb jellemzői

1. Complex Design - Ezek a formák raklapokat hoznak létre mozgatható alkatrészekkel (pl. Forgó szakaszok, összecsukható lábak vagy állítható magasságok) a jobb tárolási és szállítási hatékonyság érdekében.

A. Mozgó mechanizmusok (csúszkák, zsanérok, emelők)

>Undercut Kezelés - Használjon oldalsó csúszkákat, emelőket vagy hidraulikus magokat a hajtogatáshoz/összecsukható tulajdonságokhoz.

>Sima mozgás - a megfelelő szöget (1–3 fok) a ragasztás megakadályozása érdekében.

>Viseljék ellenállás-keményített acélbetéteket (H13/S136) a magas súrlódású területeken.

B. falvastagság optimalizálása

>Egységes vastagság (3–5 mm) - Az előadások megsemmisülése/mosogató jelek.

>Borda megerősítése - a felesleges anyag nélkül.

2. A nagy precíziós - a dinamikus alkatrészek (zsanérok, csúszkák vagy reteszelő mechanizmusok) zökkenőmentes mozgását biztosítja.

3. Tartós építés-edzett acélból (pl. P20, H13 vagy S136), hogy ellenálljon a nagynyomású injekciós ciklusoknak.

(

5.A kialakított kilökődéses rendszerek - hidraulikus, pneumatikus vagy mechanikus kidobókat használnak, hogy komplex alkatrészeket károsodás nélkül engedjenek fel.

>Sztriptíz lemezek vagy kidobó csapok - komplex geometriákhoz.

>Késleltetett kidobás-többlépcsős mozgó alkatrészekhez.

A dinamikus raklapforma gyártási folyamata

- Design &. Mérnöki

1. lépés: Termék- és penész kialakítás

>3D modellezés (CAD) - A mérnökök a dinamikus raklap részletes kialakítását készítik (beleértve a mozgó alkatrészeket, például a zsanérokat, az összecsukható lábakat vagy a görgőket).

>A penészáram -elemzés - szimulációs szoftver (pl. Moldflow) ellenőrzi a potenciális hibákat (defling, légcsapdák vagy egyenetlen hűtés).

>Strukturális elemzés - biztosítja, hogy a penész ellenálljon a magas injekciós nyomásnak.

2. lépés: A penész elrendezése &. Alap/üreg tervezése

>Elválasztó vonal meghatározása - Dönti, hogy a penész hol hasít a magba és az üregbe.

>Csúszka &. Emelőhely elhelyezése - alulcikkekhez (pl. Összehajtogatási mechanizmusok).

>Kitöltési rendszer kialakítása - Biztosítja a komplex alkatrészek zökkenőmentes lerontását.

- Anyagválasztás és acél megmunkálás

3. lépés: A penész acél kiválasztása

>A raklapformák általános osztályai:

>P20 - A költségek és a tartósság jó egyenlege (~ 300, 000 felvételek).

>H13 (forró munka acél)-magas ruhadarabokhoz (~ 1m+ felvételek).

>S136 (rozsdamentes acél)-Korrózió-rezisztens az élelmiszer-minőségű raklapokhoz.

4. lépés: CNC megmunkálás

>Durva megmunkálás - Acélblokkok alapvető formákká vannak vágva.

>Precíziós CNC maró/fordulás - Szoros tűrésű (± 0. 02 mm) magot és üreget hoz létre.

>EDM (elektromos kisülési megmunkálás) - bonyolult részletekhez (pl. Texturált felületek).

>Őrlés &. Polizálás-biztosítja a sima penészfelületeket a hibamentes raklapokhoz.

- Közgyűlés &. Felszerelés

5. lépés: A penész alap szerelvény

>Útmutató csapok és perselyek - Gondoskodjon a megfelelő igazításról.

>Ejektor csapok - rész eltávolításához.

>Csúszkák és. Emelő - mozgatható raklap -alkatrészekhez.

6. lépés: Hot Runner rendszer integráció (ha van)

>Elosztó telepítés - elosztja az olvadt műanyagot.

>Fúvóka és fűtés beállítása - fenntartja a következetes olvadékáramot.

- Tesztelés &. Kiigazítások

7. lépés: T1 mintavételi kísérlet

>Első lövés ellenőrzés-A hibák ellenőrzése (mosogató jelek, vaku vagy ferde).

>Dimenziós ellenőrzés - biztosítja, hogy a raklap megfeleljen a specifikációknak.

>Funkcionális tesztelés - Ellenőrzi a mozgó alkatrészeket (hajtogatás, fészkelés stb.).

8. lépés: finomhangolás

>A hűtési csatornák beállítása - optimalizálja a ciklusidőt.

>Az áramlás kiegyensúlyozása - megakadályozza az egyenetlen töltést.

Tömegtermelés &. Minőség -ellenőrzés

>9. lépés: Termelési futás

>Frönkő öntőgép beállítása - szorítóerő (500 - 4000+ tonna).

>A folyamatfigyelés - hőmérséklet, nyomás és ciklusidő -szabályozás.

10. lépés: Minőségi ellenőrzések

>DPI (dimenziós termékellenőrzés) - Ellenőrzi a tűréseket.

>Terhelésvizsgálat - A raklap biztosítja a súlykapacitást.

>Tartóssági tesztelés - Ismételt hajtogatási/kibontakozási ciklusok.

Termékek tervezése &. Forma

Forró futó technológia

1. Mi az a forró futó rendszer?

A Hot Runner rendszer egy fejlett fröccsöntési alkatrész, amely folyékony állapotban tartja az olvadt műanyagot, mivel a gép fúvókából az öntő üregekbe halad. A hideg futó rendszerektől eltérően (amelyek megszilárdulnak és hulladékként dobják el), a forró futók kiküszöbölik az anyaghulladékot és javítják a ciklusidőket.

Kulcskomponensek:

Az elosztó - az olvadt műanyagot egyenletesen több üregre osztja el.

Fűtőkészülékek - Műanyagot használnak optimális hőmérsékleten.

A fúvókák - kontrollok az egyes penészüregekbe áramolnak.

A hőmérséklet -szabályozók - a pontos hőszabályozást biztosítják.

2. Miért használja a Hot Runner rendszereket a dinamikus raklapformákhoz?

Előnyök:

>Semmilyen anyaghulladékot - a hidegfutókat, a fodrot vagy a futót sem dobják el (csökkentik a nagy raklapok költségeit).

>Gyorsabb ciklusidők - a plasztikus maradások olvadtak, csökkentve a hűtési és a kilövési időt.

>A jobb részben a minőségi -konszisztens áramlás csökkenti a hibákat, mint például a mosogató jelek vagy a defling.

>Multi-üreg hatékonyság-ideális a nagy mennyiségű raklap előállításához.

>Energiamegtakarítás - a pazarolt műanyag újrafeldolgozása.

Hátrányok:

>Magasabb kezdeti költség -összetett, mint a hideg futó rendszerek.

>Karbantartás szükséges - az elárasztásokhoz és a fűtőberendezéseknek periodikus ellenőrzésekre van szükségük.

>Nem ideális az összes anyaghoz - az egyes termikusan érzékeny műanyagok (pl. PVC) lebomolhatnak.

3. A forró futó rendszerek típusai

|

Beír |

Leírás |

Legjobb |

|

Nyitott kapu |

Egyszerű fúvóka kialakítása, nincs szelepvezérlés. |

Vastag falú raklapok, HDPE/pp. |

|

Szelepkapu |

Mechanikus szelepet használ az áramlás szabályozására. |

Nagy pontosságú dinamikus raklapok (megakadályozzák a nyáladást). |

|

Hőkapu |

Hővezérelt leállás. |

Kis és közepes raklap formák. |

4. Forró futó vs. Cold Runner a raklap öntéséhez

|

Jellemző |

Forró futó |

Hidegfutó |

|

Anyaghulladék |

Egyik sem |

15–30% hulladék (Sprue és futók) |

|

Ciklusidő |

Gyorsabb (nincs futó hűtés) |

Lassabb (hűvös futóknak kell lennie) |

|

Forma költsége |

Magasabb kezdeti költségek |

Alacsonyabb kezdeti költségek |

|

Legjobb |

Nagy volumenű raklapgyártás |

Alacsony volumenű vagy prototípus raklapok |

5. Karbantartási tippek a forró futó formákhoz

Rendszeres tisztítás - a műanyag lebomlás eltömő fúvókák.

Hőmérséklet -megfigyelés - az előfordulások túlmelegednek vagy fagyasztnak.

Fúvóka -ellenőrzések - ellenőrizze a kopást vagy a szivárgást.

Csomag és. Kézbesítés

Forma alkatrészek

Penész acél

Forró futó rendszer

Szabványos alkatrészek

Hogyan lehet megragadni a dinamikus raklapformákat?

1. Rendszeresen tisztítsa meg az öntőformát: Alapvető fontosságú a penész tisztításához minden felhasználás után az esetlegesen felhalmozódott törmelék, por vagy maradék eltávolításához. Használjon puha kefét vagy ruhát az öntőformát óvatosan tisztítsa meg, és kerülje a durva vegyi anyagok használatát, amelyek károsíthatják a felületet. 2. Ellenőrizze a kopást: rendszeresen ellenőrizze az öntőformát a kopás jeleit, például repedéseket, chipset vagy karcolást. Ha bármilyen károkat észlelnek, fontos az érintett alkatrészek javítása vagy cseréje, hogy megakadályozzák a további romlást. 3. Kenje meg a mozgó alkatrészeket: A sima működés biztosítása érdekében rendszeresen kenje be a penész mozgó részeit megfelelő kenőanyaggal. Ez elősegíti a súrlódás csökkentését és megakadályozza, hogy az alkatrészek idő előtt elhasználódjanak. 4. Ellenőrizze az igazítást: A penész megfelelő igazítása elengedhetetlen a kiváló minőségű raklapok előállításához. Rendszeresen ellenőrizze a penészkomponensek igazítását, és végezzen minden szükséges beállítást a pontos és következetes formázás biztosítása érdekében. 5. Tárolja a penész megfelelően: Ha nem használatban van, tárolja az öntőformát száraz és tiszta környezetben, hogy megakadályozza a korrózió és a károsodást. Kerülje a penész tárolását közvetlen napfényben vagy szélsőséges hőmérsékleten, amelyek befolyásolhatják annak integritását. 6. Kövesse a gyártó irányelveit: Végül kövesse a gyártó karbantartási irányelveit az Ön által használt konkrét dinamikus raklapformákhoz. Ezek az iránymutatások értékes információkat nyújtanak a penész megfelelő gondozásáról és karbantartásáról az optimális teljesítmény és a hosszú élettartam biztosítása érdekében.

|

GYIK

>1. Milyen típusú műanyag dinamikus raklapformákat gyárt?

Szakterületünk a műanyag dinamikus raklapkészletek széles skálájának gyártása, beleértve a rakott raklapformákat, a visszafordítható raklapformákat, az export raklapformákat és az egyedi tervezésű raklapformákat, hogy kielégítsük ügyfeleink egyedi igényeit.

>2. Testreszabhatja -e a műanyag dinamikus raklapformát követelményeink szerint?

Igen, van egy tapasztalt mérnökök és tervezők csoportja, akik együtt tudnak dolgozni egy testreszabott műanyag dinamikus raklapformát, amely megfelel az egyedi előírásoknak és követelményeknek.

>3. Milyen anyagokat használ a dinamikus raklapformák előállításához?

Kiváló minőségű és tartós anyagokat, például PP-t, PE, HDPE-t és PET-et használunk a műanyag dinamikus raklapok gyártására, biztosítva, hogy erősek, tartós és ellenállóak legyenek.

>4. Mennyi időbe telik a dinamikus raklapforma előállítása?

A műanyag dinamikus raklapforma gyártási ideje a tervezés bonyolultságától és az ügyfél konkrét követelményeitől függően változhat. Általában körülbelül 55-65 napot vesz igénybe.

>5. Tudna segíteni a műanyag dinamikus raklapformájunk karbantartásában és javításában?

Igen, karbantartási és javítási szolgáltatásokat kínálunk a műanyag dinamikus raklapformáinkhoz annak biztosítása érdekében, hogy azok hosszú ideig optimális működési állapotban maradjanak. Technikusok csapata rendelkezésre áll, hogy szükség esetén segítséget nyújtson.

>6. Mi az árképzési struktúrája?

A költségek a következőktől függnek: a penész bonyolultságától (üregek száma, diák stb.), Anyag- és acél minőségű és termelési mennyiség. PleaseContact minket egy testreszabott idézethez!

>7. Mi különbözteti meg a vállalatát a többi dinamikus raklapmenyő -gyártótól?

Cégünk kiemelkedik a minőség, a hatékonyság és az ügyfelek elégedettsége iránti elkötelezettségéért. A legújabb technológiai és gyártási folyamatokat használjuk olyan kiváló minőségű dinamikus raklapformák előállításához, amelyek megfelelnek a legmagasabb iparági előírásoknak. Ezenkívül prioritást élvezünk az ügyfélszolgálatról, és arra törekszünk, hogy tartós kapcsolatokat építsünk ki ügyfeleinkkel.

Az ügyfelek visszajelzése